从“力出一孔”到“四轮独立”:深度解构新能源汽车电机布置的三大流派

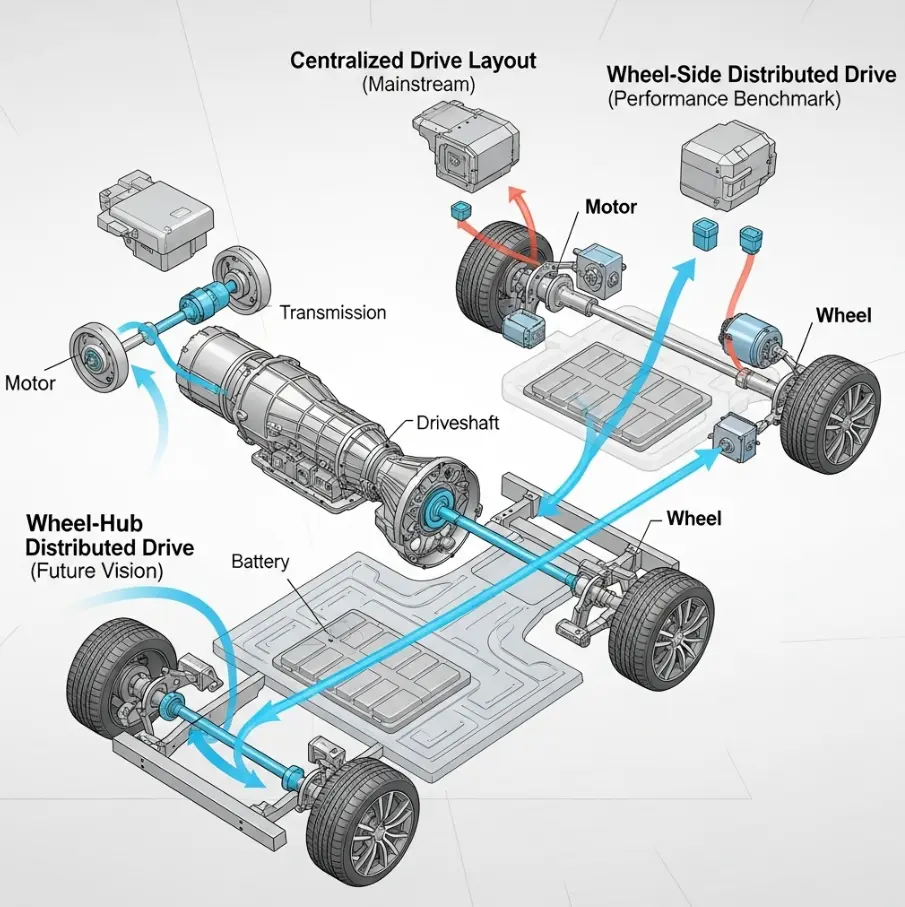

核心摘要:新能源汽车的动力布局正经历着从模仿燃油车到彻底重构的过程。目前,电机布置形式主要分为三种:集中式驱动布局(主流方案)、轮边分布式驱动(性能标杆)以及轮毂分布式驱动(未来愿景)。集中式凭借高可靠性与低成本占据了95%以上的市场;轮边驱动以比亚迪“易四方”为代表,开启了四轮独立控制的性能新时代;而轮毂电机虽被誉为“终极方案”,却仍受制于非簧载质量和可靠性瓶颈。本文将深度剖析这三种形式的技术原理、优劣差异及市场现状。

一、 集中式驱动布局:稳健的市场统治者

在当前的新能源汽车市场,无论是特斯拉、比亚迪秦PLUS还是小米SU7,其核心架构绝大多数都属于“集中式驱动”。这种布置形式在逻辑上延续了传统燃油车的思维,即将电机安装在底盘的纵向或横向中心线上,通过减速器、差速器和半轴将动力传递至车轮。

1. 单电机布置(前驱或后驱)

这是目前最经济、最普遍的形式。

前置前驱(FF): 常见于入门级代步车。由于电机、电控和减速器体积小,可以轻易布置在车头,腾出后备箱空间。但缺点是在加速时重心后移,前轮抓地力下降。

后置后驱(RR): 许多中高端纯电轿车(如特斯拉Model 3、小鹏P7)的首选。纯电平台消除了燃油车沉重的传动轴,后驱布局能提供更好的推背感和转向手感,尤其在满载加速时,后轮抓地力更强。

2. 多电机集中布局(四驱)

通过在前后轴各布置一套“电机+减速器”的总成,实现电子四驱。这种形式虽然有两台电机,但在每一个轴上,动力依然是“集中式”的——左右轮的转速差通过机械差速器来平衡。

优点:

技术成熟度极高: 借用了大量传统汽车的桥管、半轴和轴承技术。

环境适应性强: 电机位于车架(簧上质量)内,受到的振动冲击较小,且远离路面水汽和沙石。

成本控制: 集中生产高集成度的“三合一”电驱总成,规模效应明显。

缺点:

机械损耗: 动力需经过减速器和半轴,存在约2%-5%的传递损失。

动态响应限制: 尽管电机响应快,但受限于机械差速器,无法实现极高精度的左右轮扭矩矢量分配。

二、 轮边分布式驱动:性能车与硬派越野的“黑科技”

轮边电机(Near-wheel Motor)是近年来由比亚迪“易四方”平台带火的技术。它的核心特征是:每个车轮由一个独立的电机驱动,但电机并不装在轮毂里,而是安装在车身横梁附近。

1. “易四方”的奥秘

以仰望U8为例,它在前后轴附近各布置了两台电机。每台电机通过一个独立的减速器直接驱动一个半轴。这意味着车辆彻底取消了机械差速器,左右轮的转速完全由电子控制。

2. 核心优势:扭矩矢量控制(Torque Vectoring)

坦克掉头: 左右轮可以反向转动,让重达3.5吨的SUV实现原地丝滑旋转。

应急浮水: 在深水区通过四轮转速精准控制,让车辆像船一样拨水前行。

极速稳定性: 某一个轮胎爆胎时,系统能以每秒1000次的频率补偿剩余三轮的扭矩,强行纠正车身姿态。

优点:

操控天花板: 实现了真正意义上的“四轮独立控制”。

功率密度大: 相比轮毂电机,轮边电机由于空间限制较小,可以做得很大,轻松实现1000匹以上的马力。

缺点:

成本高昂: 需要四个逆变器、四套减速机构及复杂的中央算力控制。

重量挑战: 虽然减轻了差速器重量,但四套电驱单元的总质量依然可观。

三、 轮毂分布式驱动:理论上的“物理终局”

如果说轮边驱动是“力在轮旁”,那么轮毂电机(In-wheel Motor)就是“力在轮内”。它将电机、减速器(可选)和制动系统全部压缩进车轮轮毂空间内。

1. 结构简化的极致

轮毂电机直接驱动车轮,实现了传动路径的“零距离”。从底盘布局看,它彻底消除了变速箱、差速器、传动轴和半轴。

2. 为什么迟迟不能量产?

尽管舍弗勒(Schaeffler)、Protean等公司研发多年,但在乘用车领域量产仍举步维艰,主要源于以下几点:

非簧载质量(Unsprung Mass): 汽车工程界有句话叫“簧下一公斤,簧上十公斤”。将沉重的电机挂在悬架末端,会导致车轮在遇到颠簸时跳动加剧,严重破坏乘坐舒适性和轮胎接地安全性。

生存环境极其恶劣: 轮毂内直面刹车片的高温(可达几百度)、路面积水的浸泡、沙石的撞击以及路面颠簸带来的巨大冲击力。这对电机的密封性、耐热性和结构强度提出了近乎变态的要求。

优点:

空间布局神级: 车辆可以做成“滑板底盘”,车厢内部空间可以实现完全平坦化。

传动效率最高: 几乎没有机械传动损失。

缺点:

可靠性疑虑: 目前主要应用在低速商用车、公交车或特殊特种车上。

关键数据对比表

以下基于2024年主流技术参数进行的横向对比:

| 特性项目 | 集中式驱动 (Mainstream) | 轮边分布式 (Performance) | 轮毂分布式 (Future) |

|---|---|---|---|

| 电机数量 | 1 - 2个 | 4个 | 2 - 4个 |

| 传动效率 | 约 90-93% | 约 92-95% | > 96% |

| 操控灵活性 | 标准 (受限于差速器) | 极高 (矢量控制) | 极高 (自由度最高) |

| 非簧载质量 | 低 (利于操控) | 中 (可接受) | 高 (技术瓶颈) |

| 典型车型 | 特斯拉Model Y, 比亚迪海豹 | 仰望U8, Rivian R1T | APACHE (特种车), 概念车 |

| 量产成本 | 低 (CNY 1w-3w/套) | 高 (CNY 10w+ 级别) | 极高 (工艺复杂) |

四、 深度问答(Q&A)

Q1:为什么四驱的特斯拉Model S Plaid有三个电机,它属于哪种布局?

A1:它属于“混合型集中式布局”。它的前轴是一个电机(传统集中式),后轴是两个电机独立控制左右轮(具有轮边分布式特征)。这种结构在保证成本的同时,最大化了后轮的扭矩分配能力,从而提升弯道表现。

Q2:轮边电机既然这么好,为什么家用车不用?

A2:核心是“性价比”。四电机意味着四套独立的电控模块和四套减速器,这会使底盘成本成倍增加。对于99%的城市通勤用户来说,集中式单电机带来的150-200马力已经绰绰有余,多出来的“原地掉头”功能并非刚需。

Q3:轮毂电机是不是新能源汽车的最终归宿?

A3:从空间利用率看确实是,但从物理常识看很难说。除非未来材料学有巨大突破,能让电机的重量减轻到目前的三分之一,且能承受几十个G的瞬间路面冲击,否则在乘用车领域,它很难撼动集中式或轮边电机的地位。

五、 编辑总结与行业展望

在可预见的未来十年内,集中式布局仍将是20万元以下大众消费级市场的唯一选择,随着“多合一”集成技术(如8合1、12合1电驱)的发展,其效率和空间表现会持续进化。

轮边分布式将成为高端豪华车(50万元以上)的分水岭。它不仅是动力的提升,更是车辆安全逻辑的重构——从“被动防滑”转变为“主动矢量控制”。

至于轮毂电机,我们更有可能在无人配送车、机场摆渡车或特定低速场景中看到它的身影。新能源汽车的电机布置,本质上是一场在机械简约度、动态性能与量产成本之间的终极平衡游戏。

数据与技术参考来源:

《中国新能源汽车技术路线图 2.0》,中国汽车工程学会

比亚迪仰望U8“易四方”技术白皮书(2023-2024)

特斯拉 2023 Master Plan Part 3 关于电驱效率的研究报告

Protean Electric 轮毂电机可靠性测试公开数据